Gigapresses - I giganteschi pressofusi che rimodellano la produzione automobilistica

Sostituendo circa 60 componenti saldati con un singolo modulo, gigantesche macchine per la pressofusione dell'alluminio realizzate da IDRA Group, fornitore di Tesla, stanno aiutando le case automobilistiche a semplificare la produzione e a ridurre i costi fino al 40% in alcune aree.

Tesla ha aperto la strada all'uso di massicce macchine di colata, note anche come gigapresse, per realizzare grandi pezzi singoli di sottoscocca di veicoli, semplificare la produzione e ridurre il lavoro anche dei robot.

Ciò l'ha aiutata a diventare il produttore di veicoli elettrici a batteria (BEV) più redditizio.

I critici affermano che il processo pone rischi di qualità e flessibilità, poiché un singolo difetto può compromettere un intero modulo e rendere più difficile la correzione se qualcosa va storto.

Ma con l'industria che lotta per preservare i margini di profitto a causa dell'aumento dei prezzi delle materie prime, le case automobilistiche tra cui Toyota, General Motors, Hyundai, Volvo Cars e la startup cinese di veicoli elettrici Nio si rivolgono ad aziende come IDRA per chiedere aiuto.

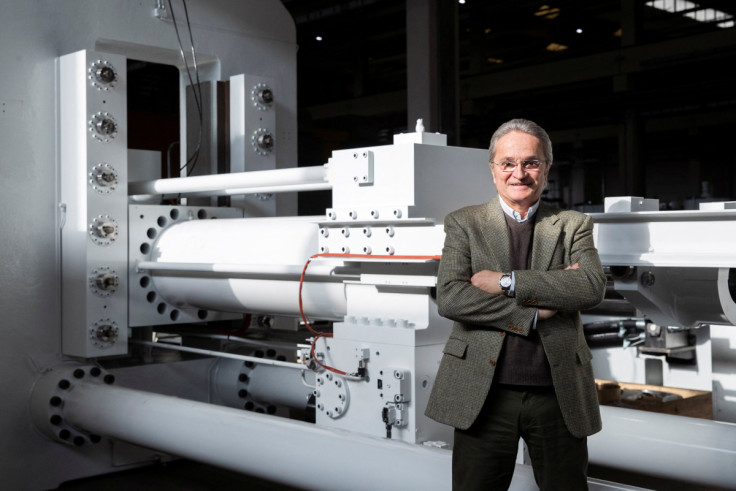

"L'idea di base era quella di fornire una tecnologia che potesse semplificare il processo di produzione delle automobili", ha detto a Reuters il direttore generale di IDRA, Riccardo Ferrario, in un'intervista presso la sede dell'azienda a Travagliato, nel nord Italia.

I pacchi batteria attualmente costituiscono il 25% -40% del costo totale dei BEV.

"Devi fare in modo che il resto costi meno", ha detto Ferrario.

Le case automobilistiche che utilizzano macchine per la fusione dell'alluminio affermano di poter ridurre gli investimenti necessari per costruire il telaio - il secondo componente più costoso di un veicolo dopo il motore - del 40% e il costo medio delle loro parti del 30%, ha affermato Ferrario.

"È un modo per rendere i BEV qualcosa per tutte le tasche", ha detto.

IDRA, che è stata rilevata dal gruppo cinese LK Industries nel 2008, sviluppa gigapresse dal 2016. I concorrenti di IDRA e LK includono Buhler Group in Europa, Ube Corp. e Shibaura Machine in Giappone, oltre a Yizumi e Haitian in Cina.

GIGAPRESS 9.000

La pressofusione di metallo e plastica è stata ampiamente utilizzata nella produzione, ma la sua applicazione a grandi sottoscocca in alluminio nella produzione di automobili è relativamente nuova.

Il mercato globale della pressofusione di alluminio valeva quasi 73 miliardi di dollari l'anno scorso e si prevede che raggiungerà i 126 miliardi di dollari entro il 2032, secondo un'analisi di AlixPartners basata sui dati di Apollo Reports.

L'alluminio è apprezzato per la sua leggerezza ed è utilizzato anche per altre parti di automobili, compresi i motori. Il contenuto medio di metallo nelle auto prodotte in Europa è aumentato del 20% a 179 chilogrammi nei tre anni fino al 2019 e si prevede che aumenterà fino a quasi 200 chilogrammi entro il 2025, secondo uno studio commissionato dal gruppo di pressione European Aluminium.

La gigapress più nuova e più grande di IDRA - la 9.000 - ha le dimensioni di una piccola casa e produce una forza di chiusura di oltre 9.000 tonnellate.

La società, che ha realizzato ricavi per 100 milioni di euro ($ 108 milioni) nel 2021, non rivela i suoi clienti. Ma dopo aver pubblicato un video del primo Gigapress 9.000 pronto per la spedizione, il CEO di Tesla Elon Musk ha detto che era per il nuovo cybertruck della sua azienda.

Tesla gestisce già gigapresse in tutte le sue strutture, inclusa quella di Gruenheide, vicino a Berlino, dove afferma di poter sfornare una Model Y in 10 ore, circa tre volte più velocemente delle auto elettriche costruite dalla concorrenza.

Ferrario ha affermato che IDRA aveva contratti con tre case automobilistiche e altrettanti produttori di componenti "Tier 1". La Hyundai Motor della Corea del Sud è tra loro, hanno detto fonti vicine alla questione.

Ralf Bechmann del consulente di produzione EFESO ha affermato che i vantaggi della pressofusione lo spingerebbero "ad essere applicato a un numero crescente di nuovi modelli di veicoli BEV, anche da altri produttori".

I sottoscocca anteriori e posteriori fusi da gigapress sono ora combinati con pacchi batteria per formare un telaio in tre pezzi per BEV.

"Scommetto che l'80% delle case automobilistiche utilizzerà le gigapress entro il 2035, almeno per le auto BEV basate su nuove piattaforme", ha affermato Ferrario. "Ma la vera domanda è: avremo bisogno di gigapress ancora più grandi?"

Tuttavia, non tutte le case automobilistiche sono convinte e Bechmann di EFESO ha avvertito che la pressofusione di moduli di grandi dimensioni richiede che il design del prodotto sia "super solido".

"Risolvere i difetti di progettazione è molto più semplice con un corpo composto da diverse piccole parti piuttosto che da un singolo modulo", ha affermato.

Dopo aver inizialmente considerato la pressofusione per il suo prossimo modello Trinity, la Volkswagen ha fatto marcia indietro, mentre la BMW non ha mai espresso interesse.

Ferrario ha detto che l'industria automobilistica tendeva ad essere conservatrice e che a nessuno piaceva ribaltare i processi consolidati, ma ha rifiutato l'idea che la pressofusione rappresentasse un rischio per i posti di lavoro nelle case automobilistiche, osservando che la produzione di carrozzerie era già altamente automatizzata.

"Il vero problema sarà con le aziende che forniscono quelle piccole parti sostituite dai nostri moduli", ha affermato.

($ 1 = 0,9272 euro)

© Copyright 2026 IBTimes IT. All rights reserved.